- PROPULSION AÉRONAUTIQUE

- PROPULSION AÉRONAUTIQUEDes origines à la Seconde Guerre mondiale, l’essor de l’aviation a été associé à la propulsion par l’hélice. Suivant les possibilités technologiques apportées par d’autres branches d’activités, l’hélice fut mise en mouvement par un moteur à vapeur – cas des avions de Clément Ader –, puis par un moteur à combustion interne de plus en plus léger et puissant à la fois et, désormais, par une turbine à gaz.Le fonctionnement de l’hélice s’inscrit dans le principe général de la propulsion par réaction, qui se matérialise plus souvent aujourd’hui sous la forme des turboréacteurs pour l’aviation et des fusées pour les applications spatiales.1. L’héliceL’hélice est composée d’un certain nombre de pales (de 2 à 6) fixées sur un moyeu tournant, chacune constituant une surface portante analogue à une aile d’avion. La pale change la direction de l’air, qui la contourne et lui transmet ainsi l’énergie reçue du moteur. En régime établi, l’hélice progresse à la vitesse de vol V 0, brasse une quantité d’air Q , qui quitte les pales à une vitesse supérieure Vj . La force de traction exercée sur l’arbre de l’hélice est égale à la variation de la quantité de mouvement (cf. mécanique des FLUIDES):

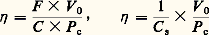

et provoque l’avancement de l’avion.Les performances des hélices sont caractérisées par des coefficients de traction, de couple et d’efficacité propulsive qui varient en fonction de la vitesse de vol [cf. AÉRODYNAMIQUE]. Pour obtenir les meilleurs rendements dans toutes les phases du vol, le moyeu abrite un système d’engrenages permettant de faire pivoter les pales pour changer l’angle d’attaque de l’air brassé: c’est le pas variable.L’efficacité du fonctionnement de l’hélice se dégrade lorsque les vitesses de l’écoulement sur les pales – à l’extrémité externe où la vitesse due à la rotation est la plus élevée – atteignent la vitesse du son, provoquant l’apparition d’ondes de choc génératrices de pertes. C’est pourquoi l’utilisation de l’hélice est limitée jusqu’à présent aux avions lents ne dépassant guère les nombres de Mach de 0,5 à 0,6.Les méthodes de calcul de mécanique des fluides extrêmement détaillées permettent maintenant d’accomplir des progrès considérables dans la maîtrise des écoulements, en particulier dans le domaine transsonique, et d’en déduire les formes adaptées des profils. Elles donnent une allure toute nouvelle aux pales, dont le nombre est plus élevé (de 8 à 12), et qui sont penchées vers l’arrière, à la manière des ailes d’avions en flèche. Ces hélices autoriseraient le vol jusqu’à mach 0,75 avec des rendements acceptables. Ajoutons que les progrès accomplis sur les matériaux, notamment les composites, facilitent grandement la réalisation de ces hélices nouvelles.Ainsi, l’hélice reste un moyen moderne et économique de propulsion des avions pour lesquels la vitesse n’est pas une exigence opérationnelle. Les appareils de transport militaires, par exemple, continueront très probablement à être équipés de turbopropulseurs.2. La propulsion à réactionHistorique du turboréacteurLe premier brevet décrivant un système propulsif à réaction est attribué au Français Jean Delouvrier, dit Charles de Louvrié. Cet inventeur français soumit, en 1863, à l’Académie des sciences un projet d’appareil, l’Aéronave, mû par l’éjection d’un fluide sous pression après apport de chaleur. De nombreux brevets furent déposés en Europe dans la première moitié du XXe siècle qui, progressivement, définirent le moteur à réaction sous toutes les formes que nous connaissons: motoréacteur, pulsoréacteur, statoréacteur, turbofusée, turboréacteurs à simple ou à double flux.Le brevet pris par sir Frank Whittle en 1930 comportait en effet tous les composants de base des turboréacteurs d’aujourd’hui: compresseur axial multiétage suivi d’un compresseur centrifuge, chambre de combustion, turbine entraînant directement le compresseur et tuyère propulsive. L’étape majeure que devait constituer ultérieurement le moteur à deux flux était préfigurée en 1936 dans deux brevets déposés par Whittle. En avril 1937, avec le concours de la British Thomson Houston, il fit fonctionner au banc d’essais son premier réacteur WU, à la poussée de 200 décanewtons. L’année suivante, c’était le début des essais du moteur Whittle W 1 de 380 décanewtons, qui allait recevoir en mai 1941 la consécration du premier vol sur un avion Gloster E 28/39, spécialement construit à cette intention.En Allemagne, von Ohain dépose un brevet en 1935 puis, pour le compte de Heinkel, réalise le moteur He S-3 A qui développe 450 décanewtons et permet, dans sa version He S-3 B, de réaliser le 27 août 1939 le premier vol au monde d’un avion propulsé par un turboréacteur, le He 178. Mais c’est avec le Jumo 004 que vole, en juillet 1942, le biréacteur Messerschmidt Me 262, lancé ensuite en grande série. Plus de six mille Jumo 004 seront produits. Une troisième équipe, dirigée par H. Oestrich, développe le BMW 003, dont seulement sept cent cinquante exemplaires seront construits, mais qui préfigure la famille des moteurs A.T.A.R., conçus et fabriqués en France par la Société nationale d’étude et de construction de moteurs d’aviation (S.N.E.C.M.A.).La première réalisation française est celle de Sensaud de Lavaud et Brunet, qui, composée d’un compresseur centrifuge, d’une chambre de combustion, d’une turbine axiale et d’une tuyère à effet de trompe, développe 100 kilogrammes en 1937. Puis, la société Rateau et René Anxionnaz prennent en 1939 des brevets de turboréacteurs pour avions à grande vitesse et en proposent la construction au ministère de l’Air. Le cataclysme de la Seconde Guerre mondiale stoppe toutes ces entreprises en France.Après ce conflit, le turboréacteur s’impose comme le seul type de propulseur sur tous les avions d’armes. Pour les avions de transport, l’ère des turbomachines débute, le 2 mai 1952, par le premier vol régulier Londres-Johannesburg d’un de Havilland Comet I propulsé par quatre turboréacteurs Ghost, puis par la mise en service du Vickers-Viscount, équipé de quatre turbopropulseurs Rolls-Royce-Dart en 1953.TerminologieLe turboréacteur résulte de l’utilisation d’une turbomachine à des fins de propulsion et comporte les mêmes constituants principaux que la turbine à gaz [cf. TURBINES À GAZ], à savoir un compresseur, une chambre de combustion et une turbine (fig. 1). Le cycle désigne l’ensemble des transformations thermodynamiques subies par l’air qui traverse le moteur.Dans les tout premiers turboréacteurs, la totalité de l’air capté par la manche d’entrée traversait toute la turbine à gaz et était éjectée dans la tuyère avec les produits de la combustion. Le moteur est dit à simple flux dont le cycle comporte successivement la compression caractérisée par le taux de compression, la combustion, la détente dans les turbines, puis dans la tuyère qui détermine la vitesse d’éjection et par là même la poussée du moteur. Dans le cycle, la température atteint son maximum à la sortie de la chambre de combustion. Elle est généralement repérée comme la température à l’entrée de la turbine . Lorsque le taux de compression est fort, la réalisation est facilitée en partageant les compresseurs en deux groupes à vitesses de rotation différentes. Le moteur est dit à deux corps .Dans les années 1960, un progrès majeur fut accompli par la dérivation, en cours de compression, d’une partie de l’air vers une éjection directe, indépendante de l’autre partie qui suit le cycle classique décrit ci-dessus. C’est le concept de double flux . La partition entre quantité d’air dérivée et quantité d’air travaillant dans la totalité de la turbomachine est repérée par leur rapport, appelé taux de dilution . Voisin de l’unité dans les premiers moteurs à double flux, le taux de dilution a été porté à 5 dans les années 1970, avec pour avantages une diminution considérable de la consommation de carburant accompagnée d’un abaissement drastique des niveaux de bruit. Le premier étage de compression, qui aspire la totalité de l’air et se signale par un grand diamètre, est appelé soufflante . C’est la configuration des moteurs de tous les avions de transport subsoniques modernes. Elle ne permettrait pas le vol supersonique.Les moteurs supersoniques comportent généralement un second dispositif de combustion juste avant la tuyère. C’est la postcombustion , ou réchauffe, utilisée dans certaines phases de vol pour disposer d’un supplément de poussée. Elle est présente sur les avions de combat bisoniques et sur Concorde (sans être toutefois une nécessité pour le vol à mach 2).Effet du taux de dilution sur les performancesLa consommation d’énergie correspond à la puissance calorifique dégagée par la quantité de carburant brûlée dans la chambre de combustion par unité de temps (consommation C 憐 pouvoir calorifique P c). La puissance perçue par l’avion correspond au travail de la force exercée par le moteur (poussée F ) sur le trajet effectué par l’avion par unité de temps (vitesse de vol V 0). Le rapprochement de ces deux notions permet d’évaluer une efficacité globale de la propulsion:

et provoque l’avancement de l’avion.Les performances des hélices sont caractérisées par des coefficients de traction, de couple et d’efficacité propulsive qui varient en fonction de la vitesse de vol [cf. AÉRODYNAMIQUE]. Pour obtenir les meilleurs rendements dans toutes les phases du vol, le moyeu abrite un système d’engrenages permettant de faire pivoter les pales pour changer l’angle d’attaque de l’air brassé: c’est le pas variable.L’efficacité du fonctionnement de l’hélice se dégrade lorsque les vitesses de l’écoulement sur les pales – à l’extrémité externe où la vitesse due à la rotation est la plus élevée – atteignent la vitesse du son, provoquant l’apparition d’ondes de choc génératrices de pertes. C’est pourquoi l’utilisation de l’hélice est limitée jusqu’à présent aux avions lents ne dépassant guère les nombres de Mach de 0,5 à 0,6.Les méthodes de calcul de mécanique des fluides extrêmement détaillées permettent maintenant d’accomplir des progrès considérables dans la maîtrise des écoulements, en particulier dans le domaine transsonique, et d’en déduire les formes adaptées des profils. Elles donnent une allure toute nouvelle aux pales, dont le nombre est plus élevé (de 8 à 12), et qui sont penchées vers l’arrière, à la manière des ailes d’avions en flèche. Ces hélices autoriseraient le vol jusqu’à mach 0,75 avec des rendements acceptables. Ajoutons que les progrès accomplis sur les matériaux, notamment les composites, facilitent grandement la réalisation de ces hélices nouvelles.Ainsi, l’hélice reste un moyen moderne et économique de propulsion des avions pour lesquels la vitesse n’est pas une exigence opérationnelle. Les appareils de transport militaires, par exemple, continueront très probablement à être équipés de turbopropulseurs.2. La propulsion à réactionHistorique du turboréacteurLe premier brevet décrivant un système propulsif à réaction est attribué au Français Jean Delouvrier, dit Charles de Louvrié. Cet inventeur français soumit, en 1863, à l’Académie des sciences un projet d’appareil, l’Aéronave, mû par l’éjection d’un fluide sous pression après apport de chaleur. De nombreux brevets furent déposés en Europe dans la première moitié du XXe siècle qui, progressivement, définirent le moteur à réaction sous toutes les formes que nous connaissons: motoréacteur, pulsoréacteur, statoréacteur, turbofusée, turboréacteurs à simple ou à double flux.Le brevet pris par sir Frank Whittle en 1930 comportait en effet tous les composants de base des turboréacteurs d’aujourd’hui: compresseur axial multiétage suivi d’un compresseur centrifuge, chambre de combustion, turbine entraînant directement le compresseur et tuyère propulsive. L’étape majeure que devait constituer ultérieurement le moteur à deux flux était préfigurée en 1936 dans deux brevets déposés par Whittle. En avril 1937, avec le concours de la British Thomson Houston, il fit fonctionner au banc d’essais son premier réacteur WU, à la poussée de 200 décanewtons. L’année suivante, c’était le début des essais du moteur Whittle W 1 de 380 décanewtons, qui allait recevoir en mai 1941 la consécration du premier vol sur un avion Gloster E 28/39, spécialement construit à cette intention.En Allemagne, von Ohain dépose un brevet en 1935 puis, pour le compte de Heinkel, réalise le moteur He S-3 A qui développe 450 décanewtons et permet, dans sa version He S-3 B, de réaliser le 27 août 1939 le premier vol au monde d’un avion propulsé par un turboréacteur, le He 178. Mais c’est avec le Jumo 004 que vole, en juillet 1942, le biréacteur Messerschmidt Me 262, lancé ensuite en grande série. Plus de six mille Jumo 004 seront produits. Une troisième équipe, dirigée par H. Oestrich, développe le BMW 003, dont seulement sept cent cinquante exemplaires seront construits, mais qui préfigure la famille des moteurs A.T.A.R., conçus et fabriqués en France par la Société nationale d’étude et de construction de moteurs d’aviation (S.N.E.C.M.A.).La première réalisation française est celle de Sensaud de Lavaud et Brunet, qui, composée d’un compresseur centrifuge, d’une chambre de combustion, d’une turbine axiale et d’une tuyère à effet de trompe, développe 100 kilogrammes en 1937. Puis, la société Rateau et René Anxionnaz prennent en 1939 des brevets de turboréacteurs pour avions à grande vitesse et en proposent la construction au ministère de l’Air. Le cataclysme de la Seconde Guerre mondiale stoppe toutes ces entreprises en France.Après ce conflit, le turboréacteur s’impose comme le seul type de propulseur sur tous les avions d’armes. Pour les avions de transport, l’ère des turbomachines débute, le 2 mai 1952, par le premier vol régulier Londres-Johannesburg d’un de Havilland Comet I propulsé par quatre turboréacteurs Ghost, puis par la mise en service du Vickers-Viscount, équipé de quatre turbopropulseurs Rolls-Royce-Dart en 1953.TerminologieLe turboréacteur résulte de l’utilisation d’une turbomachine à des fins de propulsion et comporte les mêmes constituants principaux que la turbine à gaz [cf. TURBINES À GAZ], à savoir un compresseur, une chambre de combustion et une turbine (fig. 1). Le cycle désigne l’ensemble des transformations thermodynamiques subies par l’air qui traverse le moteur.Dans les tout premiers turboréacteurs, la totalité de l’air capté par la manche d’entrée traversait toute la turbine à gaz et était éjectée dans la tuyère avec les produits de la combustion. Le moteur est dit à simple flux dont le cycle comporte successivement la compression caractérisée par le taux de compression, la combustion, la détente dans les turbines, puis dans la tuyère qui détermine la vitesse d’éjection et par là même la poussée du moteur. Dans le cycle, la température atteint son maximum à la sortie de la chambre de combustion. Elle est généralement repérée comme la température à l’entrée de la turbine . Lorsque le taux de compression est fort, la réalisation est facilitée en partageant les compresseurs en deux groupes à vitesses de rotation différentes. Le moteur est dit à deux corps .Dans les années 1960, un progrès majeur fut accompli par la dérivation, en cours de compression, d’une partie de l’air vers une éjection directe, indépendante de l’autre partie qui suit le cycle classique décrit ci-dessus. C’est le concept de double flux . La partition entre quantité d’air dérivée et quantité d’air travaillant dans la totalité de la turbomachine est repérée par leur rapport, appelé taux de dilution . Voisin de l’unité dans les premiers moteurs à double flux, le taux de dilution a été porté à 5 dans les années 1970, avec pour avantages une diminution considérable de la consommation de carburant accompagnée d’un abaissement drastique des niveaux de bruit. Le premier étage de compression, qui aspire la totalité de l’air et se signale par un grand diamètre, est appelé soufflante . C’est la configuration des moteurs de tous les avions de transport subsoniques modernes. Elle ne permettrait pas le vol supersonique.Les moteurs supersoniques comportent généralement un second dispositif de combustion juste avant la tuyère. C’est la postcombustion , ou réchauffe, utilisée dans certaines phases de vol pour disposer d’un supplément de poussée. Elle est présente sur les avions de combat bisoniques et sur Concorde (sans être toutefois une nécessité pour le vol à mach 2).Effet du taux de dilution sur les performancesLa consommation d’énergie correspond à la puissance calorifique dégagée par la quantité de carburant brûlée dans la chambre de combustion par unité de temps (consommation C 憐 pouvoir calorifique P c). La puissance perçue par l’avion correspond au travail de la force exercée par le moteur (poussée F ) sur le trajet effectué par l’avion par unité de temps (vitesse de vol V 0). Le rapprochement de ces deux notions permet d’évaluer une efficacité globale de la propulsion: C s étant le repère de qualité de la propulsion traditionnellement appelé consommation spécifique.Le rôle du moteur est de mettre en vitesse une masse d’air captée (débit d’air Q ) qui acquiert une énergie cinétique, et la puissance correspondante (le débit de carburant étant négligé devant l’importance du débit d’air) est:

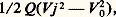

C s étant le repère de qualité de la propulsion traditionnellement appelé consommation spécifique.Le rôle du moteur est de mettre en vitesse une masse d’air captée (débit d’air Q ) qui acquiert une énergie cinétique, et la puissance correspondante (le débit de carburant étant négligé devant l’importance du débit d’air) est: Vj étant la vitesse moyenne d’éjection du mélange air-gaz de combustion.Cette énergie cinétique est caractéristique de la qualité de la turbomachine proprement dite, à laquelle correspond un rendement thermique 兀th qui évolue lentement avec les progrès technologiques.La comparaison de la puissance acquise par les gaz à celle que reçoit l’avion permet de juger de la bonne utilisation de la turbomachine en tant que propulseur, c’est-à-dire son efficacité propulsive 兀p:

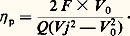

Vj étant la vitesse moyenne d’éjection du mélange air-gaz de combustion.Cette énergie cinétique est caractéristique de la qualité de la turbomachine proprement dite, à laquelle correspond un rendement thermique 兀th qui évolue lentement avec les progrès technologiques.La comparaison de la puissance acquise par les gaz à celle que reçoit l’avion permet de juger de la bonne utilisation de la turbomachine en tant que propulseur, c’est-à-dire son efficacité propulsive 兀p: La poussée s’exerçant sur l’avion résulte de la variation de quantité de mouvement de la masse d’air captée (le débit de carburant étant négligé devant l’importance du débit d’air):

La poussée s’exerçant sur l’avion résulte de la variation de quantité de mouvement de la masse d’air captée (le débit de carburant étant négligé devant l’importance du débit d’air): de sorte que l’efficacité propulsive est aussi:

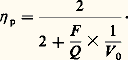

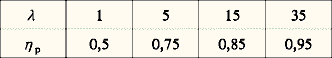

de sorte que l’efficacité propulsive est aussi: À vitesse de vol donnée, l’efficacité propulsive s’améliore lorsque la poussée est obtenue avec un débit plus grand, donc avec l’accroissement du taux de dilution.Dans les conditions des vols commerciaux classiques à mach 0,8, les ordres de grandeur sont:

À vitesse de vol donnée, l’efficacité propulsive s’améliore lorsque la poussée est obtenue avec un débit plus grand, donc avec l’accroissement du taux de dilution.Dans les conditions des vols commerciaux classiques à mach 0,8, les ordres de grandeur sont: qui expliquent tout l’intérêt d’augmenter, pour ces applications au transport subsonique, le taux de dilution autant que le savoir-faire technologique le permet. Bien entendu, l’efficacité globale de la propulsion est:

qui expliquent tout l’intérêt d’augmenter, pour ces applications au transport subsonique, le taux de dilution autant que le savoir-faire technologique le permet. Bien entendu, l’efficacité globale de la propulsion est: établissant le lien direct entre la consommation spécifique et l’efficacité propulsive, donc le taux de dilution.Toutefois, la disponibilité de la poussée nécessaire exige que la vitesse d’éjection soit supérieure à la vitesse de vol. En conséquence, l’utilisation de la puissance disponible pour la détente doit se faire de plus en plus dans la tuyère lorsque l’avion est plus rapide, au détriment des turbines qui ne peuvent plus entraîner de gros compresseurs. Le taux de dilution diminue donc nécessairement lorsque le nombre de mach opérationnel augmente: au niveau technologique actuel, il ne peut guère excéder l’unité à mach 2. L’utilisation d’une réchauffe sur l’ensemble des deux flux fournit un supplément de poussée par augmentation de la vitesse d’éjection qui répond aux besoins des avions de combat.Les différentes formes de la propulsion par réactionLa similitude dans l’évaluation de l’effort de poussée exercé soit par une hélice, soit par un turboréacteur montre que l’une comme l’autre relèvent de la famille des propulseurs à réaction.Quand l’hélice est entraînée par des turbines d’une turbomachine, cet ensemble est appelé turbopropulseur . Si nous imaginons d’accroître très fortement la taille de la soufflante d’un turboréacteur double flux et d’en supprimer le carénage trop encombrant qui l’entoure, nous avons créé un turbopropulseur! Cette continuité lui confère un taux de dilution de l’ordre de 40 à 50, qui confirme ses limitations aux avions peu rapides.Pour de grandes vitesses de vol, la compression dynamique naturelle représente une fraction de plus en plus importante du rapport de compression global, et, à température (devant turbine) maximale fixée par le savoir-faire technologique, l’apport de calories dans la chambre de combustion devient faible et même nul au-delà de mach 3,5. On peut donc penser à se passer du compresseur et, par suite, de la turbine, repoussant ainsi les limites de la combustion au niveau de 2 000 0C atteint dans les réchauffes. La poussée au décollage de ce propulseur, désigné statoréacteur , est nulle au décollage, ce qui nécessite soit le transport en altitude par un avion, soit la combinaison avec un turboréacteur. Son domaine de prédilection est au-delà de mach 2 et jusqu’à mach 6; le manque d’intérêt pour des avions aussi rapides a restreint l’application du statoréacteur aux missiles tactiques, largués d’avion et accélérés par des chargements de poudre [cf. MISSILES].Aux plus grandes vitesses, il serait extrêmement pénalisant de ralentir l’air capté jusqu’à des vitesses très faibles pour permettre une bonne combustion traditionnelle; corrélativement, la chambre prendrait des proportions monstrueuses par rapport à la taille du véhicule. Aussi les ingénieurs sont-ils tentés par le maintien supersonique de l’écoulement avec apport de chaleur. L’impulsion spécifique du stratoréacteur à combustion supersonique, ou superstatoréacteur , atteint un maximum vers mach 6 à 7, puis le phénomène de blocage sonique fait décroître la poussée spécifique tout en restant intéressante jusqu’à mach 10 à 12.Aux vitesses très élevées, et grâce aux pressions très fortes possibles dans une chambre axisymétrique, la fusée à moteurs cryogéniques offre la possibilité de détente la plus grande et par conséquent la meilleure efficacité de propulsion qui, de plus, n’est pas affectée par des pertes d’entrée d’air (cf. conquête de l’ESPACE).Des combinaisons de ces divers modes de propulsion pourraient trouver leur application sur des lanceurs spatiaux récupérables pour réduire les coûts de la mise en orbite des satellites et recourant à l’utilisation de l’air ambiant pour une partie importante de la mission.3. Les caractéristiques technologiquesPour toutes les applications, le niveau technologique est la clef de la compétitivité. Examinons par domaine majeur les technologies caractéristiques de la propulsion aéronautique (cf. TURBINES À GAZ pour la description du fonctionnement des composants de la turbomachine).Les compresseursLe moteur de Sensaud de Lavaud et de Brunet comprenait un compresseur centrifuge, tout comme les machines conçues par Whittle et qui allaient donner naissance à la lignée des premiers moteurs construits en série chez Rolls-Royce. Toutefois, les premiers turboréacteurs opérationnels sur les avions allemands étaient du type axial, qui allait progressivement se généraliser dans tous les moteurs, tout en laissant au compresseur centrifuge une place importante dans les machines de petite taille pour les hélicoptères ou pour les avions d’entraînement.La maîtrise de l’aérodynamique des compresseurs est à la base de la conception des turboréacteurs. L’amélioration des rendements et de la stabilité, l’augmentation de la charge par étage permettent de réaliser des turbomachines plus compactes et plus légères, tout en ayant une consommation plus faible et une meilleure pilotabilité. Le passage dans le régime transsonique sur les aubages mobiles, au début des années 1960, a ouvert des perspectives de progrès considérables dans les qualités des compresseurs et permis de concevoir les soufflantes des moteurs à grand taux de dilution.Des améliorations de rendement sont également associées à une meilleure compréhension des écoulements secondaires au voisinage des extrémités des aubes, des effets des jeux, des fuites et des prélèvements d’air. Ici encore, des méthodes d’analyse plus fines conduisent à des formes d’aubes qui adhèrent mieux aux particularités locales de l’écoulement. Ainsi, l’augmentation du taux de compression jusqu’aux environs de 40 est rendue possible, avec son influence favorable sur le rendement thermique des moteurs pour avions de transport subsoniques.La chambre de combustionC’est sans doute le composant qui a évolué de la manière la plus spectaculaire. En effet, le premier moteur Whittle avait une grosse chambre de combustion unique reliée à l’alimentation annulaire de la turbine par une volute. Ensuite, le Whittle W 1 fut doté de plusieurs tubes à flamme à écoulement direct, puis la chambre fut à nouveau modifiée pour passer à une disposition à écoulement inversé sur le W 2.Parallèlement, les tenants de la chambre de combustion annulaire étaient séduits par le gain de poids substantiel résultant de la réduction de la surface développée et de l’absence de tubes d’interconnexion, ainsi que par la perspective d’obtenir des répartitions de température à la sortie plus homogènes. Ainsi, le moteur A.T.A.R. a été doté d’une chambre de combustion annulaire dès sa première version en 1948.La taille de la chambre de combustion a subi des réductions considérables au cours des deux dernières décennies, principalement grâce à l’augmentation favorable de la pression à l’entrée et aux améliorations apportées à la qualité de l’injection du carburant. Cette évolution est illustrée par la comparaison de trois générations de chambres annulaires: le rapport longueur sur hauteur a été réduit de 30 p. 100 de l’A.T.A.R. au M 53, et un raccourcissement supplémentaire de 36 p. 100 est réalisé en passant au M 88.L’accroissement des températures à l’entrée de la chambre impose l’organisation du refroidissement des parois pour maintenir les températures du métal dans des limites acceptables. Enfin les parties les plus chaudes du tube sont protégées par des revêtements isolants.Il faut insister sur le fait que de nouvelles améliorations en combustion nécessiteront des progrès dans la connaissance et la modélisation des écoulements avec échanges thermiques et réactions chimiques, faisant appel à des équipes et des laboratoires compétents dans des domaines scientifiques très variés.La turbineDepuis la Seconde Guerre mondiale, la température devant turbine des moteurs pour les avions de combat a augmenté d’abord modérément grâce aux seuls progrès des matériaux, puis plus fortement, au rythme moyen de 15 0C par an, dès qu’est intervenu le refroidissement des aubes.Les aubes sont refroidies par de l’air prélevé à la sortie ou dans les derniers étages de compression. Les techniques modernes utilisent la convection forcée de l’air dans l’intérieur de l’aube, dont la forme complexe est soigneusement dessinée pour obtenir la meilleure circulation, et où des pontets et des chicanes provoquent un écoulement turbulent favorisant les échanges thermiques. La protection de la surface extérieure est assurée par un film d’air sortant par des trous de forme et d’emplacement appropriés, en particulier aux bords d’attaque et de fuite.La maîtrise de l’utilisation optimale de l’air repose sur l’emploi de codes de calculs des écoulements turbulents avec échanges thermiques dans des cavités aux formes géométriques complexes. La température du métal peut ainsi être maintenue de 500 à 600 0C au-dessous de celle des gaz.Les matériaux utilisés doivent avoir un ensemble de qualités de résistance au fluage, à la fatigue sous contraintes vibratoires, à la fatigue sous l’effet des gradients thermiques produits lors des changements de régime, à la corrosion et aux impacts. Pour les aubes mobiles, seuls les alliages à base de nickel présentent des tenues en fluage suffisantes. D’abord réalisées par forgeage, les aubes mobiles sont obtenues depuis vingt ans par coulée de précision sous vide. Les alliages à base de cobalt sont utilisés pour les distributeurs en raison de leur meilleure résistance en fatigue thermique vers les très hautes températures.En coulée équiaxe, la partie la plus fragile du métal est aux frontières entre les cristaux: il est donc avantageux de les éliminer. Par une solidification orientée, il est possible de créer une structure composée de cristaux parallèles dans la direction radiale, chaque cristal se développant sur toute la hauteur de l’aube. Toutefois, les contraintes engendrées par les gradients thermiques dans les cavités complexes ne sont pas radiales. C’est pourquoi les motoristes ont franchi un pas supplémentaire avec la coulée monocristalline qui élimine tous les joints de grains.Ainsi la température maximale, qui est de 935 0C pour la dernière version de l’A.T.A.R. équipant le Mirage F-1 encore en service, est passée à 1 580 0C sur le tout nouveau M 88, qui propulse le Dassault Rafale.La construction mécaniqueUne bonne conception mécanique implique la garantie des durées de vie recherchées pour chaque composant et un comportement vibratoire satisfaisant tout en minimisant la masse et en réduisant les déformations et les jeux qui sont des facteurs de dégradation des performances. La fatigue oligocyclique, la propagation des défauts et la fatigue thermique sont les principales causes d’endommagement qui limitent l’accroissement des contraintes admissibles.Les alliages d’aluminium et les aciers ont été totalement remplacés par les alliages de titane pour les disques de compresseur jusqu’aux environs de 500 0C en raison de leur résistance spécifique inégalable. Les recherches se poursuivent vers des alliages de titane encore plus résistants aux températures moyennes ou conservant les niveaux actuels à des températures supérieures.Les derniers étages du compresseur ne bénéficient d’aucune source de refroidissement naturelle, et c’est la limite du matériau disponible le plus résistant qui fixe la température acceptable (ainsi que sur le disque de turbine, qui lui aussi se trouve, au mieux, à la température de sortie du compresseur) et par là même le taux de compression maximal du moteur. Les matériaux à base de nickel élaborés par forgeage classique sont utilisés couramment dans les moteurs actuellement en service; un progrès supplémentaire exige le recours à des matériaux alliés dont la mise en œuvre fait appel à la métallurgie des poudres, c’est-à-dire au processus: fusion-pulvérisation en poudre + filage + forgeage isotherme.L’avantage de légèreté des matériaux composites justifie l’intérêt porté à la réalisation des plus grandes aubes de soufflante telles celles du gros moteur GE 90, développant 45 000 décanewtons de poussée pour un diamètre supérieur à 3 mètres. Une aube en titane pèserait 30 à 40 p. 100 de plus que l’aube en composite et, compte tenu des répercussions sur les masses du disque et du carter, c’est 250 kilogrammes, soit 5 p. 100, qui sont gagnés sur la masse du moteur complet. La pale est constituée à partir d’un empilement de tissus en fibres de graphite sur une matrice en époxy, comprimés et solidarisés sous vide. De plus, le carter chargé de retenir les débris en cas d’endommagement d’une aube est souvent renforcé par une enveloppe en fibres de Kevlar.La régulationLe système de régulation a pour fonction d’assurer la conduite convenable du turboréacteur selon les désirs du pilote. En fonction de la position de la manette et de l’état de fonctionnement du moteur, le régulateur élabore les ordres de commande du débit de carburant et des organes à positions variables pour obtenir la poussée voulue, tout en assurant le respect des limites à ne pas franchir, telles que des survitesses ou des surchauffes. Aujourd’hui, les pilotes utilisent le moteur sans aucune consigne restrictive dans tout le domaine de vol. La régulation prend en compte les paramètres de l’avion par un dialogue direct avec ses équipements et fixe la configuration du moteur et ses conditions de fonctionnement pour répondre à la demande du pilote, quels que soient l’attitude de l’avion ou son degré d’intervention dans le combat. Le régulateur des premiers moteurs A.T.A.R., héritier direct du régulateur à boules de Watt, était entièrement hydromécanique à masselottes.En 1960, en liaison avec l’extension du domaine de vol des avions de combat et pour atténuer certaines dérives des éléments hydromécaniques, les premiers composants électroniques font leur apparition sous la forme d’un correcteur analogique de température sur l’A.T.A.R. 9 K. Puis, en 1981, une étape capitale est franchie en confiant à l’électronique la totalité des fonctions de calcul: c’est le régulateur analogique pleine autorité du moteur M 53-5 installé sur les Mirage 2000 de l’armée de l’air française. Mais, dès 1983, la S.N.E.C.M.A. engage un nouveau développement d’une régulation numérique à pleine autorité redondante, afin de réaliser tous les calculs nécessaires au contrôle du moteur par un ou plusieurs microprocesseurs, avec un doublement autorisant la poursuite de la mission sans restriction, même en cas de défaillance d’un composant. L’entrée en service opérationnel est prévue pour 1997 avec la version évoluée M 88 équipant le Rafale.Corrélativement, la part prise par les organes électroniques et électriques dans le coût des régulations a crû pour atteindre 60 p. 100 sur le M 88. Néanmoins, grâce aux progrès spectaculaires de l’électronique et aux démarches de conception à coût objectif, le coût de la régulation a pu être contenu. Elle représentera 24 p. 100 du coût du moteur M 88, alors qu’elle avait atteint 28 p. 100 sur le M 53.La régulation électronique numérique s’est également imposée pour les moteurs des avions de transport (Full Authority Digital Engine Control), aussi bien sur les derniersnés des familles CFM56 et CF6-80 que sur le nouveau GE90.4. Les qualités du propulseurSûr et fiableAvant toute autre chose, la sécurité est un impératif absolu pour le moteur d’aviation. Elle est établie et maintenue par une méthodologie de qualité qui s’exerce dans toutes les phases de la vie du produit.Lors de la conception, chaque pièce est évidemment dessinée pour résister aux efforts limites et avoir la durée de vie garantie. La machine étant une construction mécanique complexe, une analyse de pannes très fine est bâtie avec une reconstitution des conséquences des défaillances, afin d’identifier les plus critiques et de leur adjoindre les redondances nécessaires.Se déroule alors la mise au point. Les six à huit moteurs prototypes sont soumis à des essais au sol et en vol pendant trois à cinq ans, y compris des épreuves extrêmement sévères réalisées face à toutes les agressions que peut subir le moteur: givre, grêlons, morceaux de glace, débris de pneus, oiseaux petits et gros, vent de travers, surchauffes et survitesses accidentelles.À l’issue de ces essais, l’aptitude à l’utilisation est prononcée par les services officiels du ministère de la Défense (homologation) ou de celui des Transports (certification de type), suivant l’application finale. Est ainsi constatée la conformité du matériel aux règlements nationaux et internationaux construits pour garantir le maximum de sécurité, notamment aux personnes transportées.Les productions de pièces se font par des procédés et suivant des gammes qui ne peuvent être modifiées sans un examen préalable, voire une validation dans les cas critiques et, après montage et essais de réception, la livraison au client est autorisée par le Bureau Veritas, ou le service de surveillance industrielle de l’armement.En service, tous les incidents sont enregistrés par l’exploitant et interprétés par le constructeur avec, lorsque c’est nécessaire, l’émission de service-bulletins fixant les actions correctives. Les nombres des retards supérieurs à quinze minutes ou d’annulation de vol dus au moteur sont couramment inférieurs à un cas sur deux mille cinq cents départs, soit un taux de ponctualité de 99,96 p. 100. La fréquence moyenne de dépose du moteur pour retour en atelier est souvent au-dessous d’une intervention pour dix mille heures de vol.ÉconomeLa réduction de la consommation de carburant a toujours été le facteur principal animant l’évolution technologique des moteurs d’avions de transport subsoniques (fig. 2). Ce poste représente en effet de 15 à 25 p. 100, suivant le type d’avion, les missions et le coût du carburant, des frais directs en exploitation.Après les succès remportés par les premiers turboréacteurs dans les années 1950, grâce à l’augmentation autorisée des vitesses de vol et le progrès considérable en résultant sur les parcours longs-courriers, une étape importante était franchie dans la décennie suivante par l’apparition des moteurs à double flux qui apportaient immédiatement une réduction de 15 p. 100 de la consommation spécifique.Il fallait attendre le début des années 1970 pour franchir un nouveau pas significatif, de 18 p. 100, avec l’introduction des moteurs double flux à grand taux de dilution (de 5 à 6). C’est la génération des gros moteurs JT 9 D, RB 211, CF 6-6 et CF 6-50 équipant les avions à grande capacité, puis, sur impulsion de la S.N.E.C.M.A., cette technologie est également appliquée aux moteurs de taille moyenne avec la famille CFM 56 destinée aux appareils de cent cinquante sièges Boeing 737 et Airbus A-320.Les années 1980 n’auront pas vu d’évolutions nouvelles dans l’architecture générale des moteurs subsoniques. Ainsi les dernières versions du CFM 56 ne semblent présenter aucune différence avec leur aînée de dix ans, et pourtant leurs consommations de carburant sont réduites de 14 p. 100.La consommation spécifique peut encore diminuer avec la croissance du taux de dilution et du rapport de compression. Différentes voies sont possibles: l’évolution vers une dilution de 9 comme le nouveau très gros moteur, General Electric GE 90 destiné à l’Airbus A-330 et au Boeing 777, l’adoption plus révolutionnaire d’hélices rapides contrarotatives équivalant à des dilutions de 30 à 40, ou une solution intermédiaire du type hélice carénée.Léger et peu encombrantLes performances des avions de combat ont toujours été fixées par la finesse aérodynamique et le taux de motorisation. Dans le concours qu’il apporte aux qualités de l’appareil, cela se traduit pour le moteur en termes d’encombrement et de masse pour une poussée donnée.Si l’on compare les silhouettes du premier prototype 101 V1 de la famille A.T.A.R. mis en essais en mars 1948, du moteur le plus récent S.N.E.C.M.A. M 88 et de l’A.T.A.R. 9 K 50 de génération intermédiaire, les progrès ont porté sur la surface frontale pendant les vingt premières années, sur la longueur pendant les vingt suivantes, pour aboutir à un moteur extrêmement compact aux dimensions divisées par deux par rapport au moteur 101 V1.L’évolution du rapport poussée sur masse est tout aussi spectaculaire: le M 88 pèse environ la moitié de l’A.T.A.R. 9 K 50, qui a lui-même une poussée spécifique triple de celle des premiers turboréacteurs construits en série à la fin de la Seconde Guerre mondiale.La masse des moteurs civils subsoniques a également progressé dans des proportions importantes: le rapport poussée/masse des moteurs pour avions à grande capacité les plus récents est de l’ordre de 4,7, alors qu’il n’était que de 3,5 au début des années 1970.Peu bruyant au voisinage des aéroportsDepuis les années 1960, le bruit émis par les avions commerciaux a considérablement baissé, en liaison directe avec l’augmentation du taux de dilution des moteurs (fig. 3). Cette amélioration a été grandement facilitée par la concordance technologique entre les économies de carburant et la réduction des émissions sonores, par une rapide compréhension des phénomènes acoustiques associés à la soufflante, qui constitue la source dominante, et par la possibilité technique de réaliser des traitements acoustiques efficaces. Dès le début des années 1970 et à l’initiative des États-Unis, l’Organisation de l’aviation civile internationale (O.A.C.I.) a édicté des règlements fixant des limites aux niveaux de bruits relevés en trois situations correspondant à la puissance maximale mise en œuvre au décollage, à la montée après réduction de la puissance et au survol à l’atterrissage. Des maximums plus contraignants ont été fixés en 1978. Les avions modernes propulsés par des moteurs de taux de dilution supérieurs ou égaux à 5 respectent sans trop de difficultés les règlements en vigueur et sont généralement bien acceptés sur les grands aéroports internationaux, compte tenu des interdictions de vols nocturnes.On remarquera la situation particulière de Concorde sur la figure 3. L’efficacité en croisière supersonique exige un cycle thermodynamique à très faible taux de dilution, bruyant au décollage comme les avions anciens qui ne respectent pas les normes. Les constructeurs seraient en mesure de proposer des solutions techniques permettant à un avion de transport supersonique futur de respecter les normes actuelles, tout en restant intrinsèquement plus bruyant qu’un avion subsonique de même génération.Le respect de l’environnementLa combustion la plus parfaite se traduit par des émissions de dioxyde de carbone (CO2) et de vapeur d’eau (H2O). L’effet dit de serre pose un problème de société qui résulte de l’utilisation des carburants fossiles dans tous les domaines de consommation énergétique et pour lequel l’avion ne constitue pas un cas particulier. Si l’on compare les distances parcourues avec 1 litre de pétrole (ou son équivalent en énergie électrique) en utilisant les différents modes de transport, l’avion se situe à l’intérieur de la fourchette correspondant aux utilisations très variées de la voiture. La contribution de l’aéronautique à l’effet de serre se place donc, par passager transporté, de la même manière que celle des automobiles. Par ailleurs, les rendements de combustion étant très voisins de 100 p. 100, les émissions toxiques d’oxyde de carbone (CO) et d’hydrocarbures imbrûlés par les moteurs d’avions sont infimes comparées à celles de beaucoup d’autres activités.Il existe des normes édictées par l’O.A.C.I. en 1981 qui fixent des niveaux limites de pollution à basse altitude pour l’oxyde de carbone, les hydrocarbures imbrûlés, les oxydes d’azote et les fumées.Un autre aspect des risques pour l’environnement est lié aux émissions d’oxydes d’azote (NOx ) en croisière et à leur effet sur l’ozone, particulièrement lorsque l’appareil évolue à une altitude élevée, plus proche des zones de fortes concentrations et de réactivité de ce composant de l’atmosphère. Il n’existe pas aujourd’hui de normes relatives à la pollution des avions en altitude. Les expériences, qui devraient se poursuivre dans la décennie en cours, amélioreront certainement la validité des modèles de calcul et ouvriront la voie à des évaluations plus précises de l’impact des rejets d’avions avec fixations de niveaux limites. Dans l’immédiat, une première étape de réduction des émissions d’oxydes d’azote de 30 à 50 p. 100 va être mise en application sur les moteurs pour avions subsoniques en pratiquant une combustion étagée.Au service de l’utilisateurPour les avions de combat, d’autres caractéristiques que la puissance exercée ont pris une importance aussi grande:– la conduite du moteur doit éviter au pilote de consacrer trop d’attention à son comportement ainsi que d’avoir à suivre des consignes restrictives au cours de la mission;– le prix d’achat et les coûts d’utilisation: les coûts élevés des systèmes d’armes complexes peuvent poser des problèmes graves à beaucoup d’armées de l’air en réduisant le nombre d’avions possibles pour un budget donné;– une maintenance aisée pour garantir une disponibilité élevée et réduire les coûts en exploitation;– la consommation spécifique joue un rôle de plus en plus important dans les coûts en utilisation et les capacités de pénétration;– les signatures infrarouge et électromagnétique radar doivent être très réduites pour échapper aux missiles, dont les performances de détection sont toujours améliorées.Les méthodes de conception à coût objectif de possession et d’analyse de la valeur font intervenir ces différents critères dans les choix portant sur la configuration finale du moteur.Des progrès considérables ont été réalisés dans la durabilité des moteurs qui peuvent rester sur un avion de ligne régulière pendant cinq ans, soit près de dix-huit mille heures d’utilisation, ce qui équivaut à faire fonctionner une automobile sur près d’un demi-million de kilomètres en ne changeant que les bougies et les filtres.5. Les aspects industrielsTous les principes fondamentaux de la propulsion aéronautique par turbine à gaz ont été énoncés par un certain nombre de pionniers dès avant la Seconde Guerre mondiale. Depuis lors, les équipes d’ingénieurs utilisant des moyens de calculs, de laboratoires et d’essais de plus en plus puissants ont fait progresser le niveau technologique de façon continue, permettant aux idées de ces inventeurs de devenir réalité le moment venu, quelquefois avec un décalage de plusieurs dizaines d’années. En effet, la réussite d’un pas technologique en propulsion est un processus long car c’est l’aboutissement de dix à quinze ans de recherches coordonnées dans souvent plus de dix domaines techniques.Le moteur d’aviation est donc un produit de très haute technologie qui réclame une grande continuité et un niveau élevé dans les recherches et développements. Les principaux constructeurs y consacrent souvent plus de 25 p. 100 de leur chiffre d’affaires.En dehors de l’ex-U.R.S.S., tous les constructeurs capables de conduire un programme de moteur d’aviation sont concentrés aux États-Unis, en Grande-Bretagne et en France, tandis que des industriels d’Allemagne, d’Italie, d’Espagne, de Suède et du Japon sont susceptibles d’y participer partiellement. La coopération permet aux pays de ce second groupe d’acquérir des capacités dans des domaines de haute technologie, alors que, pour ceux du premier groupe, elle offre un accès élargi aux marchés et autorise la conduite simultanée de nombreux programmes en s’ouvrant à des financements extérieurs.Ainsi, la plupart des grands programmes de moteurs pour avions commerciaux sont réalisés en coopération internationale soit sous la conduite d’un maître d’œuvre pour les plus gros Pratt et Whitney 4000, General Electric CF 6-50/80 et GE 90, soit sous l’égide d’une société commune créée pour diriger et commercialiser le projet comme C.F.M. International (partenariat S.N.E.C.M.A.-General Electric pour le CFM 56) et International Aero Engines (association Pratt et Whitney, Rolls-Royce, Japanese A.E.Corp., MTU et Fiat pour le V 2500).Les coopérations sont plus rares dans les programmes de défense car elles supposent une communauté de besoins opérationnels, une convergence d’objectifs stratégiques et une continuité de la volonté politique entre les États désireux de s’associer.

établissant le lien direct entre la consommation spécifique et l’efficacité propulsive, donc le taux de dilution.Toutefois, la disponibilité de la poussée nécessaire exige que la vitesse d’éjection soit supérieure à la vitesse de vol. En conséquence, l’utilisation de la puissance disponible pour la détente doit se faire de plus en plus dans la tuyère lorsque l’avion est plus rapide, au détriment des turbines qui ne peuvent plus entraîner de gros compresseurs. Le taux de dilution diminue donc nécessairement lorsque le nombre de mach opérationnel augmente: au niveau technologique actuel, il ne peut guère excéder l’unité à mach 2. L’utilisation d’une réchauffe sur l’ensemble des deux flux fournit un supplément de poussée par augmentation de la vitesse d’éjection qui répond aux besoins des avions de combat.Les différentes formes de la propulsion par réactionLa similitude dans l’évaluation de l’effort de poussée exercé soit par une hélice, soit par un turboréacteur montre que l’une comme l’autre relèvent de la famille des propulseurs à réaction.Quand l’hélice est entraînée par des turbines d’une turbomachine, cet ensemble est appelé turbopropulseur . Si nous imaginons d’accroître très fortement la taille de la soufflante d’un turboréacteur double flux et d’en supprimer le carénage trop encombrant qui l’entoure, nous avons créé un turbopropulseur! Cette continuité lui confère un taux de dilution de l’ordre de 40 à 50, qui confirme ses limitations aux avions peu rapides.Pour de grandes vitesses de vol, la compression dynamique naturelle représente une fraction de plus en plus importante du rapport de compression global, et, à température (devant turbine) maximale fixée par le savoir-faire technologique, l’apport de calories dans la chambre de combustion devient faible et même nul au-delà de mach 3,5. On peut donc penser à se passer du compresseur et, par suite, de la turbine, repoussant ainsi les limites de la combustion au niveau de 2 000 0C atteint dans les réchauffes. La poussée au décollage de ce propulseur, désigné statoréacteur , est nulle au décollage, ce qui nécessite soit le transport en altitude par un avion, soit la combinaison avec un turboréacteur. Son domaine de prédilection est au-delà de mach 2 et jusqu’à mach 6; le manque d’intérêt pour des avions aussi rapides a restreint l’application du statoréacteur aux missiles tactiques, largués d’avion et accélérés par des chargements de poudre [cf. MISSILES].Aux plus grandes vitesses, il serait extrêmement pénalisant de ralentir l’air capté jusqu’à des vitesses très faibles pour permettre une bonne combustion traditionnelle; corrélativement, la chambre prendrait des proportions monstrueuses par rapport à la taille du véhicule. Aussi les ingénieurs sont-ils tentés par le maintien supersonique de l’écoulement avec apport de chaleur. L’impulsion spécifique du stratoréacteur à combustion supersonique, ou superstatoréacteur , atteint un maximum vers mach 6 à 7, puis le phénomène de blocage sonique fait décroître la poussée spécifique tout en restant intéressante jusqu’à mach 10 à 12.Aux vitesses très élevées, et grâce aux pressions très fortes possibles dans une chambre axisymétrique, la fusée à moteurs cryogéniques offre la possibilité de détente la plus grande et par conséquent la meilleure efficacité de propulsion qui, de plus, n’est pas affectée par des pertes d’entrée d’air (cf. conquête de l’ESPACE).Des combinaisons de ces divers modes de propulsion pourraient trouver leur application sur des lanceurs spatiaux récupérables pour réduire les coûts de la mise en orbite des satellites et recourant à l’utilisation de l’air ambiant pour une partie importante de la mission.3. Les caractéristiques technologiquesPour toutes les applications, le niveau technologique est la clef de la compétitivité. Examinons par domaine majeur les technologies caractéristiques de la propulsion aéronautique (cf. TURBINES À GAZ pour la description du fonctionnement des composants de la turbomachine).Les compresseursLe moteur de Sensaud de Lavaud et de Brunet comprenait un compresseur centrifuge, tout comme les machines conçues par Whittle et qui allaient donner naissance à la lignée des premiers moteurs construits en série chez Rolls-Royce. Toutefois, les premiers turboréacteurs opérationnels sur les avions allemands étaient du type axial, qui allait progressivement se généraliser dans tous les moteurs, tout en laissant au compresseur centrifuge une place importante dans les machines de petite taille pour les hélicoptères ou pour les avions d’entraînement.La maîtrise de l’aérodynamique des compresseurs est à la base de la conception des turboréacteurs. L’amélioration des rendements et de la stabilité, l’augmentation de la charge par étage permettent de réaliser des turbomachines plus compactes et plus légères, tout en ayant une consommation plus faible et une meilleure pilotabilité. Le passage dans le régime transsonique sur les aubages mobiles, au début des années 1960, a ouvert des perspectives de progrès considérables dans les qualités des compresseurs et permis de concevoir les soufflantes des moteurs à grand taux de dilution.Des améliorations de rendement sont également associées à une meilleure compréhension des écoulements secondaires au voisinage des extrémités des aubes, des effets des jeux, des fuites et des prélèvements d’air. Ici encore, des méthodes d’analyse plus fines conduisent à des formes d’aubes qui adhèrent mieux aux particularités locales de l’écoulement. Ainsi, l’augmentation du taux de compression jusqu’aux environs de 40 est rendue possible, avec son influence favorable sur le rendement thermique des moteurs pour avions de transport subsoniques.La chambre de combustionC’est sans doute le composant qui a évolué de la manière la plus spectaculaire. En effet, le premier moteur Whittle avait une grosse chambre de combustion unique reliée à l’alimentation annulaire de la turbine par une volute. Ensuite, le Whittle W 1 fut doté de plusieurs tubes à flamme à écoulement direct, puis la chambre fut à nouveau modifiée pour passer à une disposition à écoulement inversé sur le W 2.Parallèlement, les tenants de la chambre de combustion annulaire étaient séduits par le gain de poids substantiel résultant de la réduction de la surface développée et de l’absence de tubes d’interconnexion, ainsi que par la perspective d’obtenir des répartitions de température à la sortie plus homogènes. Ainsi, le moteur A.T.A.R. a été doté d’une chambre de combustion annulaire dès sa première version en 1948.La taille de la chambre de combustion a subi des réductions considérables au cours des deux dernières décennies, principalement grâce à l’augmentation favorable de la pression à l’entrée et aux améliorations apportées à la qualité de l’injection du carburant. Cette évolution est illustrée par la comparaison de trois générations de chambres annulaires: le rapport longueur sur hauteur a été réduit de 30 p. 100 de l’A.T.A.R. au M 53, et un raccourcissement supplémentaire de 36 p. 100 est réalisé en passant au M 88.L’accroissement des températures à l’entrée de la chambre impose l’organisation du refroidissement des parois pour maintenir les températures du métal dans des limites acceptables. Enfin les parties les plus chaudes du tube sont protégées par des revêtements isolants.Il faut insister sur le fait que de nouvelles améliorations en combustion nécessiteront des progrès dans la connaissance et la modélisation des écoulements avec échanges thermiques et réactions chimiques, faisant appel à des équipes et des laboratoires compétents dans des domaines scientifiques très variés.La turbineDepuis la Seconde Guerre mondiale, la température devant turbine des moteurs pour les avions de combat a augmenté d’abord modérément grâce aux seuls progrès des matériaux, puis plus fortement, au rythme moyen de 15 0C par an, dès qu’est intervenu le refroidissement des aubes.Les aubes sont refroidies par de l’air prélevé à la sortie ou dans les derniers étages de compression. Les techniques modernes utilisent la convection forcée de l’air dans l’intérieur de l’aube, dont la forme complexe est soigneusement dessinée pour obtenir la meilleure circulation, et où des pontets et des chicanes provoquent un écoulement turbulent favorisant les échanges thermiques. La protection de la surface extérieure est assurée par un film d’air sortant par des trous de forme et d’emplacement appropriés, en particulier aux bords d’attaque et de fuite.La maîtrise de l’utilisation optimale de l’air repose sur l’emploi de codes de calculs des écoulements turbulents avec échanges thermiques dans des cavités aux formes géométriques complexes. La température du métal peut ainsi être maintenue de 500 à 600 0C au-dessous de celle des gaz.Les matériaux utilisés doivent avoir un ensemble de qualités de résistance au fluage, à la fatigue sous contraintes vibratoires, à la fatigue sous l’effet des gradients thermiques produits lors des changements de régime, à la corrosion et aux impacts. Pour les aubes mobiles, seuls les alliages à base de nickel présentent des tenues en fluage suffisantes. D’abord réalisées par forgeage, les aubes mobiles sont obtenues depuis vingt ans par coulée de précision sous vide. Les alliages à base de cobalt sont utilisés pour les distributeurs en raison de leur meilleure résistance en fatigue thermique vers les très hautes températures.En coulée équiaxe, la partie la plus fragile du métal est aux frontières entre les cristaux: il est donc avantageux de les éliminer. Par une solidification orientée, il est possible de créer une structure composée de cristaux parallèles dans la direction radiale, chaque cristal se développant sur toute la hauteur de l’aube. Toutefois, les contraintes engendrées par les gradients thermiques dans les cavités complexes ne sont pas radiales. C’est pourquoi les motoristes ont franchi un pas supplémentaire avec la coulée monocristalline qui élimine tous les joints de grains.Ainsi la température maximale, qui est de 935 0C pour la dernière version de l’A.T.A.R. équipant le Mirage F-1 encore en service, est passée à 1 580 0C sur le tout nouveau M 88, qui propulse le Dassault Rafale.La construction mécaniqueUne bonne conception mécanique implique la garantie des durées de vie recherchées pour chaque composant et un comportement vibratoire satisfaisant tout en minimisant la masse et en réduisant les déformations et les jeux qui sont des facteurs de dégradation des performances. La fatigue oligocyclique, la propagation des défauts et la fatigue thermique sont les principales causes d’endommagement qui limitent l’accroissement des contraintes admissibles.Les alliages d’aluminium et les aciers ont été totalement remplacés par les alliages de titane pour les disques de compresseur jusqu’aux environs de 500 0C en raison de leur résistance spécifique inégalable. Les recherches se poursuivent vers des alliages de titane encore plus résistants aux températures moyennes ou conservant les niveaux actuels à des températures supérieures.Les derniers étages du compresseur ne bénéficient d’aucune source de refroidissement naturelle, et c’est la limite du matériau disponible le plus résistant qui fixe la température acceptable (ainsi que sur le disque de turbine, qui lui aussi se trouve, au mieux, à la température de sortie du compresseur) et par là même le taux de compression maximal du moteur. Les matériaux à base de nickel élaborés par forgeage classique sont utilisés couramment dans les moteurs actuellement en service; un progrès supplémentaire exige le recours à des matériaux alliés dont la mise en œuvre fait appel à la métallurgie des poudres, c’est-à-dire au processus: fusion-pulvérisation en poudre + filage + forgeage isotherme.L’avantage de légèreté des matériaux composites justifie l’intérêt porté à la réalisation des plus grandes aubes de soufflante telles celles du gros moteur GE 90, développant 45 000 décanewtons de poussée pour un diamètre supérieur à 3 mètres. Une aube en titane pèserait 30 à 40 p. 100 de plus que l’aube en composite et, compte tenu des répercussions sur les masses du disque et du carter, c’est 250 kilogrammes, soit 5 p. 100, qui sont gagnés sur la masse du moteur complet. La pale est constituée à partir d’un empilement de tissus en fibres de graphite sur une matrice en époxy, comprimés et solidarisés sous vide. De plus, le carter chargé de retenir les débris en cas d’endommagement d’une aube est souvent renforcé par une enveloppe en fibres de Kevlar.La régulationLe système de régulation a pour fonction d’assurer la conduite convenable du turboréacteur selon les désirs du pilote. En fonction de la position de la manette et de l’état de fonctionnement du moteur, le régulateur élabore les ordres de commande du débit de carburant et des organes à positions variables pour obtenir la poussée voulue, tout en assurant le respect des limites à ne pas franchir, telles que des survitesses ou des surchauffes. Aujourd’hui, les pilotes utilisent le moteur sans aucune consigne restrictive dans tout le domaine de vol. La régulation prend en compte les paramètres de l’avion par un dialogue direct avec ses équipements et fixe la configuration du moteur et ses conditions de fonctionnement pour répondre à la demande du pilote, quels que soient l’attitude de l’avion ou son degré d’intervention dans le combat. Le régulateur des premiers moteurs A.T.A.R., héritier direct du régulateur à boules de Watt, était entièrement hydromécanique à masselottes.En 1960, en liaison avec l’extension du domaine de vol des avions de combat et pour atténuer certaines dérives des éléments hydromécaniques, les premiers composants électroniques font leur apparition sous la forme d’un correcteur analogique de température sur l’A.T.A.R. 9 K. Puis, en 1981, une étape capitale est franchie en confiant à l’électronique la totalité des fonctions de calcul: c’est le régulateur analogique pleine autorité du moteur M 53-5 installé sur les Mirage 2000 de l’armée de l’air française. Mais, dès 1983, la S.N.E.C.M.A. engage un nouveau développement d’une régulation numérique à pleine autorité redondante, afin de réaliser tous les calculs nécessaires au contrôle du moteur par un ou plusieurs microprocesseurs, avec un doublement autorisant la poursuite de la mission sans restriction, même en cas de défaillance d’un composant. L’entrée en service opérationnel est prévue pour 1997 avec la version évoluée M 88 équipant le Rafale.Corrélativement, la part prise par les organes électroniques et électriques dans le coût des régulations a crû pour atteindre 60 p. 100 sur le M 88. Néanmoins, grâce aux progrès spectaculaires de l’électronique et aux démarches de conception à coût objectif, le coût de la régulation a pu être contenu. Elle représentera 24 p. 100 du coût du moteur M 88, alors qu’elle avait atteint 28 p. 100 sur le M 53.La régulation électronique numérique s’est également imposée pour les moteurs des avions de transport (Full Authority Digital Engine Control), aussi bien sur les derniersnés des familles CFM56 et CF6-80 que sur le nouveau GE90.4. Les qualités du propulseurSûr et fiableAvant toute autre chose, la sécurité est un impératif absolu pour le moteur d’aviation. Elle est établie et maintenue par une méthodologie de qualité qui s’exerce dans toutes les phases de la vie du produit.Lors de la conception, chaque pièce est évidemment dessinée pour résister aux efforts limites et avoir la durée de vie garantie. La machine étant une construction mécanique complexe, une analyse de pannes très fine est bâtie avec une reconstitution des conséquences des défaillances, afin d’identifier les plus critiques et de leur adjoindre les redondances nécessaires.Se déroule alors la mise au point. Les six à huit moteurs prototypes sont soumis à des essais au sol et en vol pendant trois à cinq ans, y compris des épreuves extrêmement sévères réalisées face à toutes les agressions que peut subir le moteur: givre, grêlons, morceaux de glace, débris de pneus, oiseaux petits et gros, vent de travers, surchauffes et survitesses accidentelles.À l’issue de ces essais, l’aptitude à l’utilisation est prononcée par les services officiels du ministère de la Défense (homologation) ou de celui des Transports (certification de type), suivant l’application finale. Est ainsi constatée la conformité du matériel aux règlements nationaux et internationaux construits pour garantir le maximum de sécurité, notamment aux personnes transportées.Les productions de pièces se font par des procédés et suivant des gammes qui ne peuvent être modifiées sans un examen préalable, voire une validation dans les cas critiques et, après montage et essais de réception, la livraison au client est autorisée par le Bureau Veritas, ou le service de surveillance industrielle de l’armement.En service, tous les incidents sont enregistrés par l’exploitant et interprétés par le constructeur avec, lorsque c’est nécessaire, l’émission de service-bulletins fixant les actions correctives. Les nombres des retards supérieurs à quinze minutes ou d’annulation de vol dus au moteur sont couramment inférieurs à un cas sur deux mille cinq cents départs, soit un taux de ponctualité de 99,96 p. 100. La fréquence moyenne de dépose du moteur pour retour en atelier est souvent au-dessous d’une intervention pour dix mille heures de vol.ÉconomeLa réduction de la consommation de carburant a toujours été le facteur principal animant l’évolution technologique des moteurs d’avions de transport subsoniques (fig. 2). Ce poste représente en effet de 15 à 25 p. 100, suivant le type d’avion, les missions et le coût du carburant, des frais directs en exploitation.Après les succès remportés par les premiers turboréacteurs dans les années 1950, grâce à l’augmentation autorisée des vitesses de vol et le progrès considérable en résultant sur les parcours longs-courriers, une étape importante était franchie dans la décennie suivante par l’apparition des moteurs à double flux qui apportaient immédiatement une réduction de 15 p. 100 de la consommation spécifique.Il fallait attendre le début des années 1970 pour franchir un nouveau pas significatif, de 18 p. 100, avec l’introduction des moteurs double flux à grand taux de dilution (de 5 à 6). C’est la génération des gros moteurs JT 9 D, RB 211, CF 6-6 et CF 6-50 équipant les avions à grande capacité, puis, sur impulsion de la S.N.E.C.M.A., cette technologie est également appliquée aux moteurs de taille moyenne avec la famille CFM 56 destinée aux appareils de cent cinquante sièges Boeing 737 et Airbus A-320.Les années 1980 n’auront pas vu d’évolutions nouvelles dans l’architecture générale des moteurs subsoniques. Ainsi les dernières versions du CFM 56 ne semblent présenter aucune différence avec leur aînée de dix ans, et pourtant leurs consommations de carburant sont réduites de 14 p. 100.La consommation spécifique peut encore diminuer avec la croissance du taux de dilution et du rapport de compression. Différentes voies sont possibles: l’évolution vers une dilution de 9 comme le nouveau très gros moteur, General Electric GE 90 destiné à l’Airbus A-330 et au Boeing 777, l’adoption plus révolutionnaire d’hélices rapides contrarotatives équivalant à des dilutions de 30 à 40, ou une solution intermédiaire du type hélice carénée.Léger et peu encombrantLes performances des avions de combat ont toujours été fixées par la finesse aérodynamique et le taux de motorisation. Dans le concours qu’il apporte aux qualités de l’appareil, cela se traduit pour le moteur en termes d’encombrement et de masse pour une poussée donnée.Si l’on compare les silhouettes du premier prototype 101 V1 de la famille A.T.A.R. mis en essais en mars 1948, du moteur le plus récent S.N.E.C.M.A. M 88 et de l’A.T.A.R. 9 K 50 de génération intermédiaire, les progrès ont porté sur la surface frontale pendant les vingt premières années, sur la longueur pendant les vingt suivantes, pour aboutir à un moteur extrêmement compact aux dimensions divisées par deux par rapport au moteur 101 V1.L’évolution du rapport poussée sur masse est tout aussi spectaculaire: le M 88 pèse environ la moitié de l’A.T.A.R. 9 K 50, qui a lui-même une poussée spécifique triple de celle des premiers turboréacteurs construits en série à la fin de la Seconde Guerre mondiale.La masse des moteurs civils subsoniques a également progressé dans des proportions importantes: le rapport poussée/masse des moteurs pour avions à grande capacité les plus récents est de l’ordre de 4,7, alors qu’il n’était que de 3,5 au début des années 1970.Peu bruyant au voisinage des aéroportsDepuis les années 1960, le bruit émis par les avions commerciaux a considérablement baissé, en liaison directe avec l’augmentation du taux de dilution des moteurs (fig. 3). Cette amélioration a été grandement facilitée par la concordance technologique entre les économies de carburant et la réduction des émissions sonores, par une rapide compréhension des phénomènes acoustiques associés à la soufflante, qui constitue la source dominante, et par la possibilité technique de réaliser des traitements acoustiques efficaces. Dès le début des années 1970 et à l’initiative des États-Unis, l’Organisation de l’aviation civile internationale (O.A.C.I.) a édicté des règlements fixant des limites aux niveaux de bruits relevés en trois situations correspondant à la puissance maximale mise en œuvre au décollage, à la montée après réduction de la puissance et au survol à l’atterrissage. Des maximums plus contraignants ont été fixés en 1978. Les avions modernes propulsés par des moteurs de taux de dilution supérieurs ou égaux à 5 respectent sans trop de difficultés les règlements en vigueur et sont généralement bien acceptés sur les grands aéroports internationaux, compte tenu des interdictions de vols nocturnes.On remarquera la situation particulière de Concorde sur la figure 3. L’efficacité en croisière supersonique exige un cycle thermodynamique à très faible taux de dilution, bruyant au décollage comme les avions anciens qui ne respectent pas les normes. Les constructeurs seraient en mesure de proposer des solutions techniques permettant à un avion de transport supersonique futur de respecter les normes actuelles, tout en restant intrinsèquement plus bruyant qu’un avion subsonique de même génération.Le respect de l’environnementLa combustion la plus parfaite se traduit par des émissions de dioxyde de carbone (CO2) et de vapeur d’eau (H2O). L’effet dit de serre pose un problème de société qui résulte de l’utilisation des carburants fossiles dans tous les domaines de consommation énergétique et pour lequel l’avion ne constitue pas un cas particulier. Si l’on compare les distances parcourues avec 1 litre de pétrole (ou son équivalent en énergie électrique) en utilisant les différents modes de transport, l’avion se situe à l’intérieur de la fourchette correspondant aux utilisations très variées de la voiture. La contribution de l’aéronautique à l’effet de serre se place donc, par passager transporté, de la même manière que celle des automobiles. Par ailleurs, les rendements de combustion étant très voisins de 100 p. 100, les émissions toxiques d’oxyde de carbone (CO) et d’hydrocarbures imbrûlés par les moteurs d’avions sont infimes comparées à celles de beaucoup d’autres activités.Il existe des normes édictées par l’O.A.C.I. en 1981 qui fixent des niveaux limites de pollution à basse altitude pour l’oxyde de carbone, les hydrocarbures imbrûlés, les oxydes d’azote et les fumées.Un autre aspect des risques pour l’environnement est lié aux émissions d’oxydes d’azote (NOx ) en croisière et à leur effet sur l’ozone, particulièrement lorsque l’appareil évolue à une altitude élevée, plus proche des zones de fortes concentrations et de réactivité de ce composant de l’atmosphère. Il n’existe pas aujourd’hui de normes relatives à la pollution des avions en altitude. Les expériences, qui devraient se poursuivre dans la décennie en cours, amélioreront certainement la validité des modèles de calcul et ouvriront la voie à des évaluations plus précises de l’impact des rejets d’avions avec fixations de niveaux limites. Dans l’immédiat, une première étape de réduction des émissions d’oxydes d’azote de 30 à 50 p. 100 va être mise en application sur les moteurs pour avions subsoniques en pratiquant une combustion étagée.Au service de l’utilisateurPour les avions de combat, d’autres caractéristiques que la puissance exercée ont pris une importance aussi grande:– la conduite du moteur doit éviter au pilote de consacrer trop d’attention à son comportement ainsi que d’avoir à suivre des consignes restrictives au cours de la mission;– le prix d’achat et les coûts d’utilisation: les coûts élevés des systèmes d’armes complexes peuvent poser des problèmes graves à beaucoup d’armées de l’air en réduisant le nombre d’avions possibles pour un budget donné;– une maintenance aisée pour garantir une disponibilité élevée et réduire les coûts en exploitation;– la consommation spécifique joue un rôle de plus en plus important dans les coûts en utilisation et les capacités de pénétration;– les signatures infrarouge et électromagnétique radar doivent être très réduites pour échapper aux missiles, dont les performances de détection sont toujours améliorées.Les méthodes de conception à coût objectif de possession et d’analyse de la valeur font intervenir ces différents critères dans les choix portant sur la configuration finale du moteur.Des progrès considérables ont été réalisés dans la durabilité des moteurs qui peuvent rester sur un avion de ligne régulière pendant cinq ans, soit près de dix-huit mille heures d’utilisation, ce qui équivaut à faire fonctionner une automobile sur près d’un demi-million de kilomètres en ne changeant que les bougies et les filtres.5. Les aspects industrielsTous les principes fondamentaux de la propulsion aéronautique par turbine à gaz ont été énoncés par un certain nombre de pionniers dès avant la Seconde Guerre mondiale. Depuis lors, les équipes d’ingénieurs utilisant des moyens de calculs, de laboratoires et d’essais de plus en plus puissants ont fait progresser le niveau technologique de façon continue, permettant aux idées de ces inventeurs de devenir réalité le moment venu, quelquefois avec un décalage de plusieurs dizaines d’années. En effet, la réussite d’un pas technologique en propulsion est un processus long car c’est l’aboutissement de dix à quinze ans de recherches coordonnées dans souvent plus de dix domaines techniques.Le moteur d’aviation est donc un produit de très haute technologie qui réclame une grande continuité et un niveau élevé dans les recherches et développements. Les principaux constructeurs y consacrent souvent plus de 25 p. 100 de leur chiffre d’affaires.En dehors de l’ex-U.R.S.S., tous les constructeurs capables de conduire un programme de moteur d’aviation sont concentrés aux États-Unis, en Grande-Bretagne et en France, tandis que des industriels d’Allemagne, d’Italie, d’Espagne, de Suède et du Japon sont susceptibles d’y participer partiellement. La coopération permet aux pays de ce second groupe d’acquérir des capacités dans des domaines de haute technologie, alors que, pour ceux du premier groupe, elle offre un accès élargi aux marchés et autorise la conduite simultanée de nombreux programmes en s’ouvrant à des financements extérieurs.Ainsi, la plupart des grands programmes de moteurs pour avions commerciaux sont réalisés en coopération internationale soit sous la conduite d’un maître d’œuvre pour les plus gros Pratt et Whitney 4000, General Electric CF 6-50/80 et GE 90, soit sous l’égide d’une société commune créée pour diriger et commercialiser le projet comme C.F.M. International (partenariat S.N.E.C.M.A.-General Electric pour le CFM 56) et International Aero Engines (association Pratt et Whitney, Rolls-Royce, Japanese A.E.Corp., MTU et Fiat pour le V 2500).Les coopérations sont plus rares dans les programmes de défense car elles supposent une communauté de besoins opérationnels, une convergence d’objectifs stratégiques et une continuité de la volonté politique entre les États désireux de s’associer.

Encyclopédie Universelle. 2012.